雷射直接成型(LDS) 材料&製程

雷射直接成型(LDS)為製程名稱,主要是透過雷射光束的操作進而將設計的天線直接成型於立體的注模表面上,也使得原樣製作及生產變得更有效率。這製程也讓3D設計的原樣製作變得更具有靈活及自由度,從而在各式項目階段提供更快速的驗證及處理時間。甚至也提供在生產過程中微調天線設計的能力,以達到天線嚴格的性能要求,除此之外,LDS製程還能夠以低廉的客製工具成本與NRE費用將天線設計快速且簡單地轉變為量產產品。

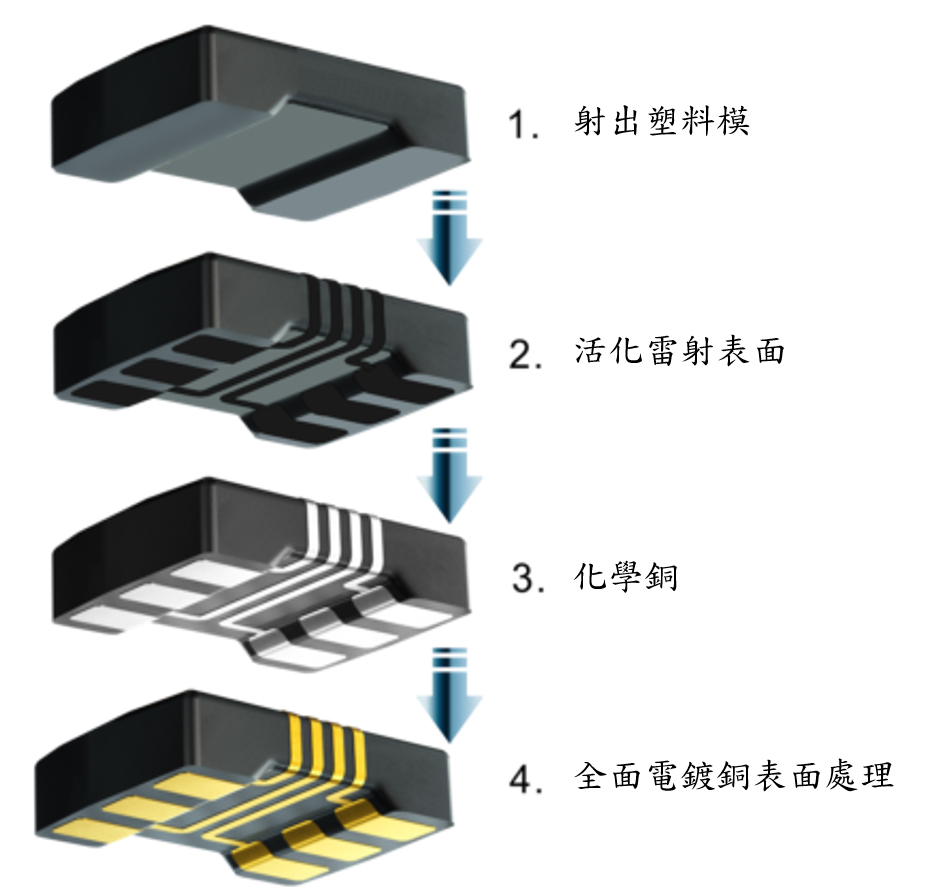

雷射直接成型的製程五步驟:

● 熱塑性塑料射出成型,以形成三椎結構

● 雷射活化:由於要將金屬附著在塑膠表面上是相當困難的,因此需要在塑膠表面上做特殊處理才能夠讓金屬較容易附著。透過混和特殊化學添加劑與射出成型的熱塑性塑料,雷射活化可被用於引發化學反應,進而在雷射射出表面形成相當細微的金屬顆粒,除了形成細微金屬顆粒之外,雷射射出的表面也可以形成粗糙的表面,因此在金屬化過程中,銅或其他金屬痕跡會留存在處理過的塑膠表面上,而且留存的金屬層與熱塑性塑料之間能夠形成良好的附著力。

● 金屬化(化學鍍):金屬化是在射出成型的塑膠表面上形成金屬痕跡的製程。化學鍍可以在雷射處理過的表面區域留下銅(或其他金屬)層以形成所需的天線圖案。後來電鍍也經常被使用於增加金屬層的厚度以增進在射出模上天線的電子特性。

● 表面處理:手機常常會將LDS天線表面作為設備的外表面暴露在外,因此外部噴塗或是其他表面處理製程通常會用以達成需求的表層外觀。

● 功能測試:評估及驗證LDS天線的電子特性。

與其他技術相比,LDS有兩大優勢:

● 與柔性電路板(FPC)天線與金屬沖壓天線相比,LDS製程能夠充分利用塑膠模體的3D結構來建立高性能天線所需的走線。除此之外,因為這是使用雷射光束來畫出天線圖案,所以只需要調整雷射圖樣的程序就能夠在不改變成型模具的情況下完成天線走線的改變。因此,這對於在同個塑膠膜體上產出各式頻率的天線是相當有用的。

● 更少的生產步驟,LDS技術在減少生產週期是相當有效的,值得一提的是,雷射系統非常穩定、耐用且故障率低,非常適合用於量產及24小時連續生產上。

除了以上提到的優點之外,使用LDS技術還有其他的優勢,像是:

● 較低的銅成本及最少的工具支出費用,例如:低廉的NRE費用

● 縮短設計&開發時程

● 在開發階段相對容易修改或微調天線圖案

● 客製天線設計可以輕鬆實現而且性能可以滿足客戶需求

● 雷射鑽孔可用於在不同層之間建立通孔連結

● LDS天線與SMT製程兼容

LDS製程已被廣泛地使用於各式天線應用中,像是:

● 手機、攜帶型或穿戴型裝置

● 筆電/平板電腦

● 無線交換器/路由器

● 真無線藍牙耳機

● 醫療設備

● 遊戲機

● 汽車導航&追蹤系統

● 無人機

● 衛星

為何選擇詠業科技?

與常規的FPC為主的天線技術,詠業科技的雷射直接成型(LDS)技術在天線原樣製作及量產的幾何3D設計上提供有彈性及快速的服務。我們的天線工程團隊在天線設計以及LDS材料和處理領域擁有豐富的知識和經驗。 通過將機械結構和高性能天線整合到射出成型的3D零件中,我們在這裡為您提供一種節省空間的方法,為您的設備設計天線。 我們提供具有競爭力的價格及客製OEM / ODM天線解決方案。它最適合不斷發展的趨勢,即不斷增長的複雜性,天線的小型化以及將多個頻率整合到一個天線元件中的發展趨勢,這是最適合要求苛刻的無線行業。